Новый Эталон Килограмма

может в ближайшее время заменить устаревший платиново-иридиевый... »»»

Солнце Становится Ближе

получены изображения высокого разрешения Солнца с космической обсерватории Solar Dynamics Observatory... »»»

Человек "Искрививший" Время

биография Альберта Эйнштейна - величайшего физика создавшего "Общую теорию относительности"... »»»

Что за Очки у Будущего?

история создания, развития и будущее популярного оптического прибора... »»»

Получение теоретически возможной плотности структуры в изделиях из бетона, керамики, огнеупоров и других порошкообразных материалов, включая металлические порошки,—актуальная проблема современной технологии. От нее во многом зависит качество изделий, а следовательно, надежность и эксплуатационные характеристики различных сооружений. Во многих случаях, несмотря на использование огромных давлений, мощных вибраций и колоссальный расход энергии, достигнуть желаемой плотности материала так и не удается.

Получение теоретически возможной плотности структуры в изделиях из бетона, керамики, огнеупоров и других порошкообразных материалов, включая металлические порошки,—актуальная проблема современной технологии. От нее во многом зависит качество изделий, а следовательно, надежность и эксплуатационные характеристики различных сооружений. Во многих случаях, несмотря на использование огромных давлений, мощных вибраций и колоссальный расход энергии, достигнуть желаемой плотности материала так и не удается.

Громадное количество изделий в промышленности строительных материалов и других областях техники изготовляется из порошкообразных материалов.

Самый трудоемкий и тяжелый процесс в технологии производства изделий из порошков — формование. Для этого материал засыпают в форму и уплотняют вибрированием или прессованием. Несмотря на применение мощнейших вибрационных машин и прессов, методами традиционной технологии не удается добиться желаемой, не говоря уже о теоретически возможной плотности упаковки частиц смеси. Внутри уплотняемой массы остаются поры от хаотического расположения неодинаковых по форме и размерам частиц и от «защемления» воздуха, находившегося в рыхлой массе до ее обжатия. В бетонных изделиях появляются еще и поры, занятые избыточной водой, не вступившей в реакцию с цементом. Как известно, воду эту добавляют для улучшения пластичности смеси при укладке. Пористость понижает теоретически возможную при плотной укладке прочность в 2 - 5 раз.

Известный физик П. Бриджмен писал, что «поразительно то сопротивление, которое любой порошкообразный материал оказывает попытке полностью спрессовать его под давлением. В порошковой металлургии хорошо известно, что если поместить порошок в длинную цилиндрическую форму, то практически невозможно спрессовать его при помощи поршня, входящего в форму с одного конца... Если попытаться выдавливать материал, пополняя форму материалом и создавая давление на него непосредственно поршнем, то ока-жется, что вследствие трения у стенок сосуда давление не будет передаваться к отверстию, через которое производится выдавливание, и прежде чем начнется выдавливание, может быть достигнуто давление, достаточное для разрыва сосуда».

Трудная задача

Действительно, невозможно по трубке диаметром в пять и более раз меньшим ее длины, переместить или спрессовать поршнем с одного конца не только металлический порошок, но даже пастообразную массу, влажный песок, глинистую массу и т. д.

Но если это невозможно сделать поршнем, может быть, удастся иным путем? Хотя бы так, как решает эту задачу земляной червь, который в процессе движения в грунте пропускает его через себя и выбрасывает на поверхность в виде довольно плотных кучек.

В организме червя, как и у других живых существ, перемещение содержимого по тонким трубкам происходит благодаря перистальтике.

В организме червя, как и у других живых существ, перемещение содержимого по тонким трубкам происходит благодаря перистальтике.

Перистальтика (в переводе с греческого означает «охватывающий и сжимающий») - это волнообразное сокращение стенок полых трубчатых органов, способствующее передвижению их содержимого в продольном направлении. По существующим представлениям содержимое, например, кишечника передвигается вследствие распространения кольцевой перетяжки, которой предшествует расслабление стенки органа впереди сужения. Перистальтика происходит автоматически в результате координированных сокращений продольных и поперечных мышц. Вместе с тем небольшой кусочек кишки, отрезанный от всего кишечника, продолжает некоторое время волнообразные движения автономно, без какой-либо централизованной координации.

Действие такого элементарного участка кишки принципиально сходно с тем, что происходит в корпусе простейшего грунтового насоса с поршнем, гармонически колеблющимся вверх-вниз в заданных пределах.

Действие такого элементарного участка кишки принципиально сходно с тем, что происходит в корпусе простейшего грунтового насоса с поршнем, гармонически колеблющимся вверх-вниз в заданных пределах.

При ходе поршня вниз происходит выдавливание части материала из корпуса, при ходе вверх — пополнение корпуса грунтовой массой, затем снова выдавливание и т. д. Естественно, что выдавливание будет происходить только в случае полного заполнения материалом пространства под поршнем в момент его движения вниз. Если под поршнем ма-териала недостаточно, то, несмотря на гармонические колебания поршня, выдавливания материала не произойдет и не поможет никакая координация его движений.

Текучий клин

Анализ работы такого насоса натолкнул автора на иное, нетрадиционное объяснение механизма перистальтики.

Возникла мысль, что перемещение содержимого вдоль кишечника происходит только вследствие колебаний его стенок в поперечном направлении (туда и обратно) без сокращения их в продольном направлении. Кишечник остается в организме на одном и том же месте, а видимое движение вдоль него волн — кольцевых перетяжек— всего лишь зрительная иллюзия. Она возникает из-за гармонических поперечных смещенных по фазе колебаний точек стенок кишечника.

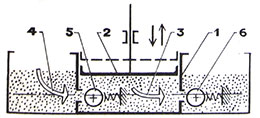

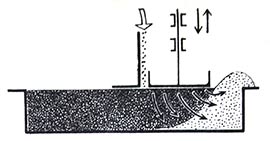

Для подтверждения такого объяснения был проведен эксперимент, имитирующий действие элементарного участка кишки. Суть его в том, что под гармонически колеблющийся в ограниченных пределах вверх-вниз жесткий штамп, расположенный над слоем порошкообразной массы, каждый раз при отходе его вверх подсылали дополнительно такую же порцию порошка. При этом был обнаружен неожиданный эффект, позволивший глубже проникнуть в суть механизма перистальтики.

Из подсыпаемой массы под штампом формируется предельно плотное ядро, имеющее форму полуволны (полусферы), обращенной вершиной вниз. Высота (глубина) распространения ядра от основания к вершине колеблется в пределах от 0,5 до 1,5 ширины штампа. Чрезвычайно важной особенностью этого эффекта оказалось то, что до образования ядра на всю глубину масса перед штампом остается неподвижной. И лишь после образования ядра начинается и непрерывно происходит отчетливо видимое движение массы из-под штампа в свободную сторону и вверх по всей толщине уплотняемого слоя.

Из подсыпаемой массы под штампом формируется предельно плотное ядро, имеющее форму полуволны (полусферы), обращенной вершиной вниз. Высота (глубина) распространения ядра от основания к вершине колеблется в пределах от 0,5 до 1,5 ширины штампа. Чрезвычайно важной особенностью этого эффекта оказалось то, что до образования ядра на всю глубину масса перед штампом остается неподвижной. И лишь после образования ядра начинается и непрерывно происходит отчетливо видимое движение массы из-под штампа в свободную сторону и вверх по всей толщине уплотняемого слоя.

При этом ядро под штампом не разрушается и не теряет плотности и однородности по всему своему объему, хотя в него непрерывно вдавливаются штампом новые порции порошка.

Опыт показал, что то же самое происходит и под роликом, перемещаемым в горизонтальных направлениях туда и обратно.

Ядро, образно говоря, работает как твердый клин, раздвигающий массу в стороны от штампа. Хотя в ядре и происходит взаимное перемещение частиц, оно сохраняет при этом высокую плотность. Такое явление характерно только для текучей жидкости. Поэтому открытый эффект назвали «текучий клин».

Спрессовать сыпучий и пластичный материал в тонкой трубке и даже продвинуть материал вдоль нее не удается именно из-за того, что под поршнем формируется ядро-клин, разрывающий стенки трубки.

Спрессовать сыпучий и пластичный материал в тонкой трубке и даже продвинуть материал вдоль нее не удается именно из-за того, что под поршнем формируется ядро-клин, разрывающий стенки трубки.

Но ничего подобного не происходит в живой природе. Почему? Ответить на этот вопрос нам теперь просто: для природы противоестественно перемещать поршень в том же направлении, в котором производится выдавливание, как это свойственно техническим процессам. Ярким примером служит перистальтика, при которой перемещение содержимого вдоль тонких эластичных трубок происходит с минимальной затратой энергии благодаря колебанию стенок сосудов в поперечном направлении.

Причем на каждом элементарном участке, скажем, кишки, перемещение содержимого в продольном направлении происходит только в моменты полного предельно компактного заполнения этого участка содержимым, то есть в моменты возникновения эффекта текущего клина. Именно в этом главная особенность перистальтики.

По патентам природы

Патент природы — эффект текучего клина — автор и его коллеги решили использовать при создании новых способов и устройств для непрерывного формования и уплотнения разнообразных изделий из сыпучих и пластичных масс. На эти изобретения получены авторские свидетельства.

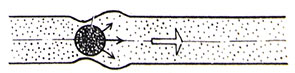

Принцип новых технологий следующий. Над краем открытой сверху горизонтальной формы перемещают вверх-вниз до касания с верхней поверхностью будущего изделия рабочий орган, например, штамп. Под него при каждом ходе вверх самотеком подсыпается формуемая масса по всей ширине изделия (формы). Под рабочим органом происходит сжатие материала, осуществляемое самим же материалом, непрерывно «подкачиваемым» рабочим органом под себя. До образования под рабочим органом текучего клина, то есть до начала перистальтического перемещения, форма неподвижна.

Возникновение текучего клина характеризуется «вытеканием» (выдавливанием) самоуплотнившейся массы из-под рабочего органа по всей ширине и толщине формования в сторону незаполненной части формы. Это и свидетельствует о том, что под рабочим органом материал доведен до текучего, предельно плотного состояния на всю глубину формования, то есть возник эффект текучего клина. При этом непосредственно под рабочим органом невозможно разрушение или разуплотнение материала ввиду того, что обратно выдавливаемый слой материала играет роль сопротивления, сдерживающего напор.

С этого момента форму начинают перемещать поступательно и непрерывно под рабочий орган в противоположную сторону; делают это со скоростью, равной или меньшей скорости выдавливания. Для предотвращения антиперистальтики, то есть движения смеси в обратном направлении, за штампом перемещают предохранительную калибрующую лыжу.

Если в природной перистальтике орган (форма) остается на месте и вдоль него бегут волны, рожденные гармоническими колебаниями в поперечном направлении, в результате чего и перемещается содержимое, то в нашем процессе гармонические поперечные колебания поверхности рабочего органа происходят на одном месте: волна как бы стоит на месте, масса под рабочим органом перемещается вдоль формы, а сама форма движется в сторону, противоположную перемещению массы. Благодаря этому и осуществляется непрерывное заполнение формы плотно упакованной массой от начала до конца формы.

От идеи к внедрению

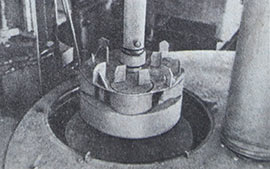

Входе разработки и внедрения нового способа было предложено несколько вариантов подкачивающих устройств, то есть формовочных машин. В качестве рабочих органов использованы качающиеся пластины, возвратно-поступательно перемещаемые плоские и наклонные штампы, а также различные системы катков-роликов. Пока в промышленности строительных материалов нашли применение системы катков-роликов. Эти устройства не только обеспечивают подкачку, но одновременно распределяют и дозируют материал по ширине формы (при производстве плит) или по периферии форм (при изготовлении круглых и некруглых труб).

Формовочные машины разработаны для изготовления плит любой длины при толщине до 250 мм и ширине до 3600 мм, для производства бетонных труб, бордюрных камней в многогнездных формах, дорожных и аэродромных плит с предварительно напряженной арматурой.

Если толщина стенок изделия превышает 250 мм и равна, например, 400 - 500 мм, то формовать его целесообразней, «накачивая» раствор одновременно с двух сторон.

Так как громадное большинство массовых строительных изделий имеет толщину до 500 мм, то возможная область применения этого способа представляется достаточно широкой.

Вообще следует подчеркнуть, что новая технология обеспечивает предельно плотную упаковку не только бетонных смесей, но и керамических, огнеупорных, древесностружечных, грунтовых и других сыпучих материалов, а также металлических порошков. При этом возникающее под рабочим органом давление в 10 - 20 раз меньше, чем при традиционных способах формования. Так, например, в опытах при изготовлении силикатного кирпича по новой технологии давление составляло 7 - 9 кг на 1 см2 вместо 200.

Засыпка массы, ее распределение, дозирование, формование, уплотнение и отделка совмещены в одну непрерывную операцию, осуществляемую одним рабочим органом, который перемещается в направлении трех координатных осей. В этом главное преимущество новой технологии.

Перемещение в одном из направлений обеспечивает собственно накачку и формование профиля изделия, в другом — осуществляет дозирование и распределение материала по ширине (диаметру) формы, в третьем — позволяет непрерывно выводить уже отформованную часть изделия из-под накачивающего устройства.

Существенно, что новый способ формования изделий может быть полностью автоматизирован, при этой технологии нет никакого шума, отсутствует вредная вибрация; сырьем могут служить разнообразные по размерам зерен сыпучие смеси. Обеспечивается высокая степень уплотнения, хорошее качество наружных поверхностей — без пор и раковин.

Новая технология самоуплотнения позволяет за один прием формовать и многослойные плиты. В этом случае надо одновременно подавать под рабочий орган все материалы, составляющие слои. Допускается также, формование многопустотных плит и панелей с распалубкой продольных граней и извлечением пустотообразователей непосредственно в ходе непрерывного процесса.

Новая технология самоуплотнения позволяет за один прием формовать и многослойные плиты. В этом случае надо одновременно подавать под рабочий орган все материалы, составляющие слои. Допускается также, формование многопустотных плит и панелей с распалубкой продольных граней и извлечением пустотообразователей непосредственно в ходе непрерывного процесса.

Благодаря отсутствию пор прочность и морозостойкость изделий, полученных по новой технологии, в 2 - 2,5 раза выше, чем у изделий, изготовленных традиционными способами.

При формовании по новой технологии энергия расходуется только на преодоление сопротивления перемещению частиц внутри ограниченной по объему зоны текучего клина.

Благодаря этому расход энергии на кубометр отформованного изделия при технологии самоуплотнения ниже.

Опыт показывает, что производительность новой технологии достаточно высока: в минуту можно изготовить, например, до 1,5 м плиты при толщине 100 - 200 мм вне зависимости от ширины.

Опыт показывает, что производительность новой технологии достаточно высока: в минуту можно изготовить, например, до 1,5 м плиты при толщине 100 - 200 мм вне зависимости от ширины.

Новый метод пригоден не только для формования изделий из сыпучих масс, но и для обезвоживания масс в химической, деревообрабатывающей и пищевой промышленности без применения фильтрующих устройств — фильтром служит сама рыхлая масса, выталкиваемая перед рабочим органом. Значит, открывается возможность, например, весьма просто получать таким способом соки из ягод и фруктов.